挖掘机支重轮承载挖掘机自身质量及作业载荷,支重轮属性是衡量其品质优劣的重要标准,本文对支重轮属性及损坏及原因进行分析。

一、支重轮的属性

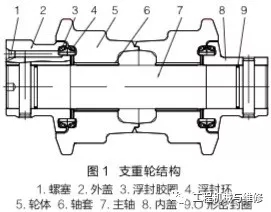

1、结构

支重轮结构如图1所示。支重轮主轴7两端的外盖2、内盖8固定在挖掘机履带架的下部,将外盖2、内盖8固定后,既能防止主轴7轴向窜动,又能防止其转动。轮体5两侧设有凸缘,可夹持履带链轨,防止履带脱轨,确保挖掘机沿履带行驶。

支重轮结构

外盖2、内盖8的内部分别设有1对浮封环4和浮封胶圈3,外盖2、内盖8固定后,将浮封胶圈3、浮封环4相互压紧。

2个浮封环4相对的接触面光滑而坚硬,形成密封面。当轮体转动时,2个浮封环4相对转动,构成浮动密封。

O形密封圈9用于主轴7与外盖2、内盖8之间的密封,浮动密封及O形密封圈9可防止支重轮内的润滑油渗漏,同时阻止泥水浸入到支重轮内部。螺塞1内的油孔用于向支重轮内部加注润滑油。

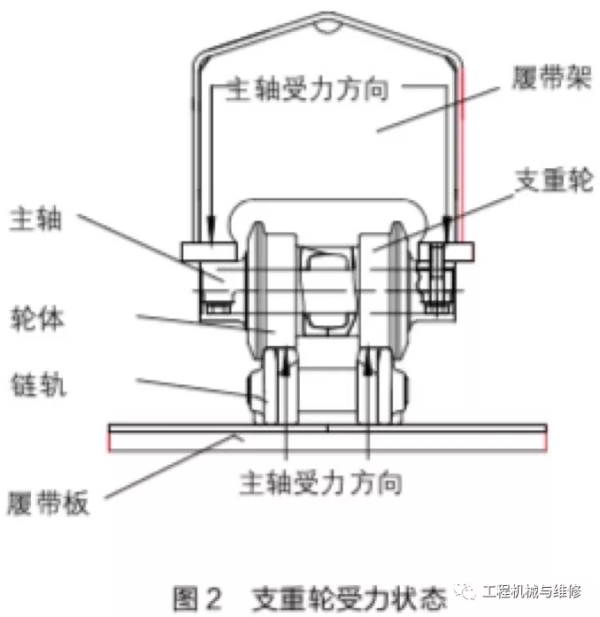

2、受力状况

挖掘机支重轮轮体受到履带链轨向上的支撑力,主轴两端承受挖掘机重力,如图2所示。

支重轮受力状态

挖掘机的重力通过履带架、外盖2、内盖8传递给主轴7,通过主轴7传递给轴套6、轮体5,再通过轮体5传递给链轨和履带板(见图1)。

挖掘机在凹凸不平场地作业时,容易造成履带板倾斜,导致链轨倾斜。挖掘机做转向动作时,主轴与轮体之间会产生轴向窜动力。

由于支重轮受力复杂,其结构必须合理,主轴、轮体和轴套需要有比较高的强度、韧性、耐磨性及密封性。

3、技术要求

主轴 主轴材质为50Mn优质碳素结构钢,C含量为0.48%~0.56%,Si量含为0.17%~0.37%,Mn含量为0.7%~1.0%,S含量小于0.035%,P含量小于0.035%,Cr含量小于0.25%,Ni含量小于0.30%,Cu含量小于0.25%。

其中Mn是合金钢中重要元素,能改善钢材的锻造性与可塑性,能够确保该材质具有足够的韧性和耐磨性。

50Mn钢经热处理后,具有较高的强度和硬度,淬透性优良,硬化层较深,珠光体组织较细,机械性能较好。

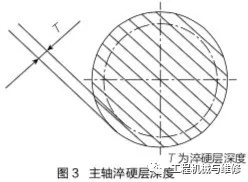

主轴设计标准要求,淬硬层深度T为2~7mm,淬火硬度为50~62HRC,如图3所示。

主轴淬硬层深度

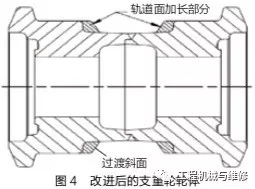

轮体 支重轮轮体轨道面承受频繁的冲击载荷,容易出现挤压变形,使轮体轨道面延伸成圆锥形状。

为改善受力状况,我们加长了轮体轨道面的长度,并将轨道面与轮腰的过渡处设计成斜面,以提高轨道面支撑能力,图4所示阴影部分为加长的轨道面和过渡斜面。

改进后的支重轮轮体

为了提高支重轮轮体的耐磨性,轮体材料为40Mn2合金结构钢。C含量为0.37%~0.44%,Si含量为0.17%~0.37%,Mn含量为1.4%~1.8%,P含量小于0.030%,S含量小于0.030%。

轮体采用锻造方式成型,成型后对轮体毛坯进行调质处理,硬度达到26~32HRC,以保持轮体内部具有较高的强度、塑性、韧性和综合机械性能。

轮体表面进行淬火处理,以提高支重轮轨道面的硬度、耐磨性。

淬火硬度为50~58HRC,淬硬层深度为6~12mm,这样轨道面硬度与链轨节硬度(48~58HRC)基本接近。

密封 O形密封圈环槽尺寸及表面粗糙度要符合设计要求,相配合面应倒角,并清理毛刺及锐边。

浮封胶圈、O形密封圈应选用优质丁晴橡胶,内径尺寸、线径尺寸、弹性、硬度(邵氏)、表面光洁度应符合标准,装配前应按以上项目逐一检验合格后,方可投入装配。

若浮封胶圈未套住浮封环环槽,或者未与浮封环贴合,会造成浮封胶圈对浮封环施压不均匀。

施压不均会造成浮封环转动时局部刃面磨损加剧,导致浮封环漏油。若装配内、外盖时将O形密封圈边缘切坏、半边卡在环槽外,或装入环槽时被扭曲,会造成O形密封圈密封性能或使用寿命降低。

有时,气密检查压力达不到一定数值,则检查不出泄漏,注油后也不会发生泄漏,但挖掘机工作一定时间后,支重轮各部件摩擦升温、内腔压力升高到一定数值,就会出现泄漏。

若出现泄漏后继续使用,则浮动油封会出现严重漏油。

间隙 支重轮主轴与轮体上的轴套间隙为0.2~0.4mm,转动时不应有阻滞现象,密封性能良好,不漏油。

润滑 应使用加油器向支重轮内加注齿轮油,必要时可适当提高润滑油黏度。加注齿轮油前,应先放尽已经失效的齿轮油,再将新齿轮油加至油塞孔内,至到油液流出为止。

加注润滑油时,将轴端螺塞拧下,把注油器注油嘴端头顶住油道内肩,向油道内注油。安装油塞时,需用扭力扳手,将油塞的拧紧力矩控制在157~255N•m范围内。

二、损坏原因分析

本文以某厂家20t级挖掘机为例,分析其支重轮损坏原因。我们检查该挖掘机部分损坏的支重轮,发现其故障以主轴、轮体损坏和漏油为主。其中损坏严重的支重轮主轴出现抱轴,造成整个支重轮无法转动,现分别进行分析。

1、主轴损坏

材质不合格我们用光谱测量仪检测支重轮损坏主轴各元素含量,其中Mn元素实测含量为0.59%,与标准含量(0.7%~1.0%)相差很多。这严重影响了主轴机械性能。

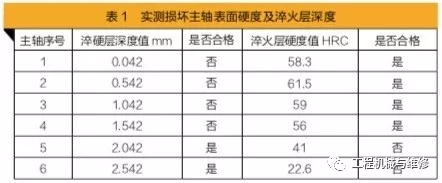

热处理不合格实测损坏主轴表面硬度及淬硬层深度,如表1所示。

测试数据表明主轴表面淬火硬度及淬硬层深度均达不到设计要求,严重影响主轴的强度、刚度及耐磨性。

实测损坏主轴表面硬度及淬火层深度

磨损严重经检测发现,主轴弯曲、主轴轴径与轴套配合部位磨损严重,如图5所示。经测量,主轴与轴套配合间隙已大于0.3mm(该间隙应小于0.2mm),需更新主轴及轴套。

图5

2、轮体损坏

检查损坏的支重轮轮体,发现轮体轨道面变形、开裂、掉块。图6为支重轮滚道面受冲击后延伸为圆锥形。

支重轮滚道面受冲击后延伸为圆锥形

磨损严重轮体磨损主要表现在轨道面、导向凸轮缘及轴套座孔。

这是因为挖掘机经常在沙土、泥泞、粒石场地作业,大量磨料进入支重轮轨道面与链轨之间,形成强烈的磨料磨损,且这些砂石对轨道面及凸缘与履带链轨节间产生较大的挤压应力,形成很多微观挤压变形及干摩擦。

这些干摩擦既有滚动摩擦也有滑动摩擦,由此造成轮体轨道面严重磨损,导致轮体刚度与强度降低。而凸缘严重磨损后,容易出现支重轮脱轨现象。

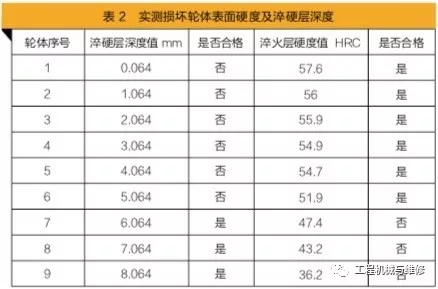

热处理不合格实测支重轮损坏轮体表面硬度及淬硬层深度,测试结果如表2所示,从实测数据数据表明,轮体表面淬火硬度及淬火硬度层深度未达到设计要求。

实测损坏轮体表面硬度及淬硬层深度

将材质有问题的轮体解剖,发现其内部有裂纹,如图7所示。这说明轮体毛坯锻造不合格,需改善轮体锻造工艺,防止晶粒粗大、组织异常。

2、漏油

检测支重轮主轴O形密封圈密封槽尺寸(槽宽、槽深、O形槽圆度等)均在设计公差范围之内,符合技术要求。

检测浮封胶圈、O形密封圈线径及内径尺寸超差,表面有损伤。其损坏的原因是密封圈材质不合格,体现在接触润滑油后膨胀变形、失去弹性、早期老化、硬度(邵氏)不符合设计要求,因密封不严而导致漏油。

分析支重轮漏油的原因有2点:一是挖掘机作业时支重轮长时间浸泡在水里,造成浮封环、O形密封圈环槽被腐蚀;二是冬季在泥水中施工,造成浮封环结冰失效。

本文选自《工程机械与维修》杂志,2017年第1期

作者:王绪桥 高祥

责任编辑:Keyi

Address: Xintang Industrial Zone, Licheng Zone, Quanzhou City,Fujian Province

All Rights Reserved © 2010-2023 Quanzhou Jiangxin Machinery Co.,Ltd. Technical Support: Xunwang Network